在新能源汽车产业高速发展的今天,设计理念正经历一场深刻的变革。特斯拉,作为行业的领军者和颠覆者,其产品与技术路线图清晰揭示了汽车零部件设计向结构一体化演进的核心趋势。这一趋势不仅关乎制造工艺的革新,更是对汽车性能、成本与可持续发展的系统性重塑。

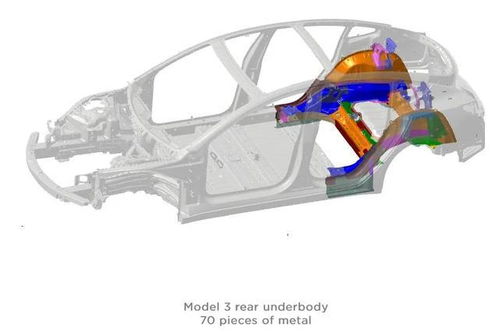

特斯拉的实践是这一趋势的最佳注脚。从Model Y率先采用的一体化压铸后底板,到即将应用于Cybertruck的“超级铸造”(Giga Casting)技术,特斯拉正致力于将原本由数十甚至数百个零件通过焊接、铆接组装而成的复杂部件,整合为由单一大型压铸件构成的一体化结构。这一变革的直接驱动力在于效率与性能的双重提升。

结构一体化大幅简化了制造流程。传统白车身需要经过冲压数百个零件、运输、定位、焊接等多道工序,而一体化压铸将核心结构件的制造步骤压缩为一次压铸成型,显著减少了生产时间、工厂占地面积和所需机器人数量。这直接降低了制造成本,并提升了生产节拍,为规模化生产扫清了障碍。

它在轻量化与性能强化方面优势突出。一体化结构减少了大量连接点(如焊点、螺栓),消除了因连接而产生的局部应力集中和潜在的薄弱环节。通过优化结构设计,可以在保证强度和安全性的前提下,更精确地控制材料分布,实现减重。更轻的车身意味着更长的续航里程,这是电动车的关键竞争指标。特斯拉的一体化压铸件采用高强度铝合金,在碰撞安全测试中已展现出优异的能量吸收和乘员保护能力。

结构一体化推动了供应链与设计思维的深度协同。零件数量的剧减,意味着供应链管理更为简化,库存和物流成本下降。更重要的是,它要求设计端与制造端更早、更紧密地融合。工程师必须在设计初期就充分考虑材料流动性、模具工艺和潜在缺陷,这催生了“设计为制造”(DFM)理念的极致应用。特斯拉自研的合金材料与巨型压铸机,正是这种深度垂直整合能力的体现。

这一趋势也带来新的挑战。巨型压铸模具成本高昂,对生产规模和资本投入提出了更高要求。维修经济性成为关注焦点,传统碰撞后修复单个小零件的模式,可能转变为更换整个大型模块,这对保险和售后体系提出了新课题。材料回收的便利性也需要在设计中前瞻性布局。

新能源汽车的零件设计将继续沿着结构一体化的道路深化。我们或将看到从底盘平台、电池包壳体到车身骨架的更广泛集成。电池车身一体化(CTB/CTC)技术正是这一逻辑的延伸,将电芯或模组直接集成到车身结构中,作为承力部件,进一步释放空间、提升刚性和能量密度。

以特斯拉为代表的结构一体化设计,绝非简单的工艺替换,而是一场从设计思维、制造模式到产业链生态的系统性创新。它代表了新能源汽车产业在追求极致效率、性能与成本道路上的一次关键跃迁。随着材料科学、智能制造和数字仿真技术的持续进步,结构一体化必将成为定义下一代智能电动汽车骨架的核心范式,引领整个汽车配件行业迈向更高度的集成与智能。